- Visual Components

- Add-ons

- Optimale Flächenbelegung in Montage und Fertigung> AREAPLAN

- 3D-Simulationen auf Basis von Ablaufdiagrammen, Wertströmen oder Excel> LayoutBuilder

- Erweiterte FTS Simulation > Mobile Robots

- Umfassende Auswertung Simulationen > Statistikmodul

- Erweiterte Ressourcenverwaltung für Werker > Advanced Resource Manager

- Virtuelle Inbetriebnahme > TCP Connect

- Kostenfreie Add-ons für DUALIS-Kunden

- Services & Angebote

- Inspiration

- Über uns

- Live-Demo

-

Allgemein

/

08. März 2023

Vorteile und Nutzen von 3D-Simulation in der Fertigung

-

Wie können Unternehmen im hart umkämpften Wettbewerb bestehen, Kosten und Material einsparen und gleichzeitig eine hohe Produktqualität gewährleisten? Flexibilität und Schnelligkeit sind dabei zwei wichtige Stellschrauben. Um diese zu erreichen und langfristig sicherzustellen, ist 3D-Simulation ein hilfreiches, schnell integrierbares und vergleichsweise preiswertes Werkzeug. Wir zeigen Ihnen, welche Vorteile mit der Nutzung von 3D-Simulation einhergehen und wie 3D-Simulationssoftware Sie dabei unterstützt, verschiedenste Problemstellungen in der Fertigung zu lösen.

Produzierende Unternehmen stehen mehr denn je vor großen Herausforderungen. Produktzyklen werden immer kürzer. Die Anforderungen der Kunden steigen, verändern sich rasant oder werden zunehmend spezifischer. Die Produktion kommt ins Stocken, weil wichtige Teile nicht geliefert werden können. Ressourcen werden knapp. Die Stromkosten explodieren. Und Fachkräfte sind Mangelware. Wer langfristig im Wettbewerb bestehen will, muss vor allem flexibel aufgestellt sein, um schnell und zielgerichtet handeln zu können.

Hier können schon einfache Maßnahmen wahre Wunder bewirken. So beweist sich 3D-Simulation immer mehr als Mittel der Wahl, wenn es um digitale Fabrik- und Logistikplanung geht. Gerade weil 3D-Simulationssoftware mit einem recht überschaubaren Budget erwerbbar ist und Anwendende sehr schnell in die Umsetzung gehen können, übersteigt der Nutzen hier schon nach kurzer Zeit die Kosten.

Denn die virtuelle Fabrikplanung mittels 3D-Simulation verhilft zu einem umfassenden Überblick über eine Anlage, eine einzelne Fertigungszelle, eine komplette Fertigungslinie oder gar die gesamte Fertigung. Dadurch können Sie bessere Investitionsentscheidungen treffen, Projekte beschleunigen und den Durchsatz in der Fertigung steigern. Im Folgenden zeigen wir auf, welche Vorteile konkret mit 3D-Simulation einhergehen und wie eine 3D-Simulationssoftware Ihnen hilft, bestimmte Problemstellungen einfach zu lösen.

1.) Kostspielige Planungsfehler vermeiden

3D-Simulation kann helfen, Planungsfehler bereits in einer frühen Phase des Projekts zu erkennen. Damit lassen sich Schwachstellen beheben, bevor eine Anlage umgebaut, erweitert oder neu gebaut oder ein komplett neues Fertigungskonzept umgesetzt wird. Denn Fehler, die erst im laufenden Betrieb erkannt werden, führen zu unnötigen Stillstandzeiten von Anlagen und Verzögerungen in der Produktionskette. Liefertermine und Qualitätsstandards können nicht mehr eingehalten werden. Die Zufriedenheit beim Endkunden sinkt. Und der angestrebte Output ist nicht zu erreichen.

2.) Ineffiziente Fabriklayouts erkennen und optimieren

Mittels 3D-Simulation identifizieren Sie ineffiziente Fabriklayouts und erkennen schneller, an welchen Stellen im Layout Engpässe bestehen oder eine Interaktion zwischen Mensch und Maschine nicht optimal funktioniert. Eine Simulationssoftware oder ein damit kompatibles Add-on liefert Ihnen zusätzlich valide Zahlen zu eingesetzten Ressourcen wie Mensch, Roboter oder Fahrerlosen Transportsystemen sowie zu Prozessen oder Transportwegen. Damit können Sie bereits vor der Inbetriebnahme einer Anlage sicherstellen, dass Sie die richtigen Ressourcen für ausgewählte Prozesse einsetzen und diese optimal auslasten. Das hilft Ihnen, bessere Investitionsentscheidungen zu treffen, die Produktionsprozesse zu verbessern und die Durchlaufzeiten in der Fabrik zu optimieren.

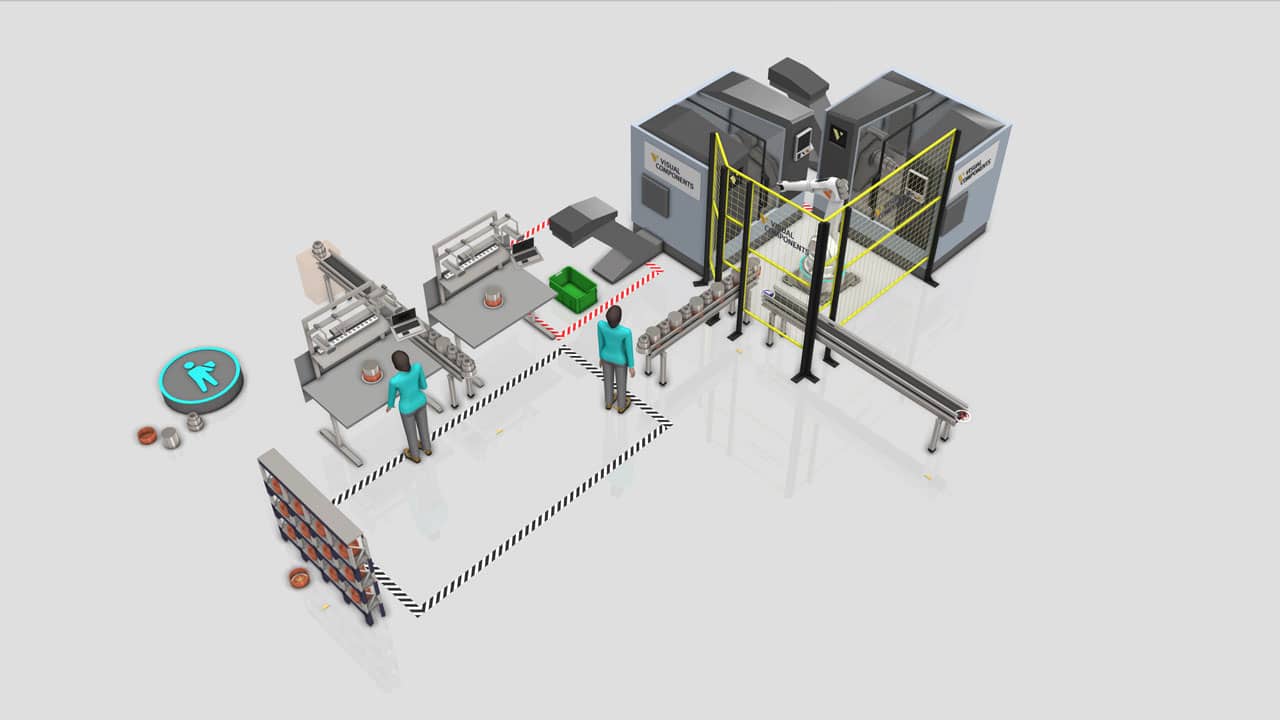

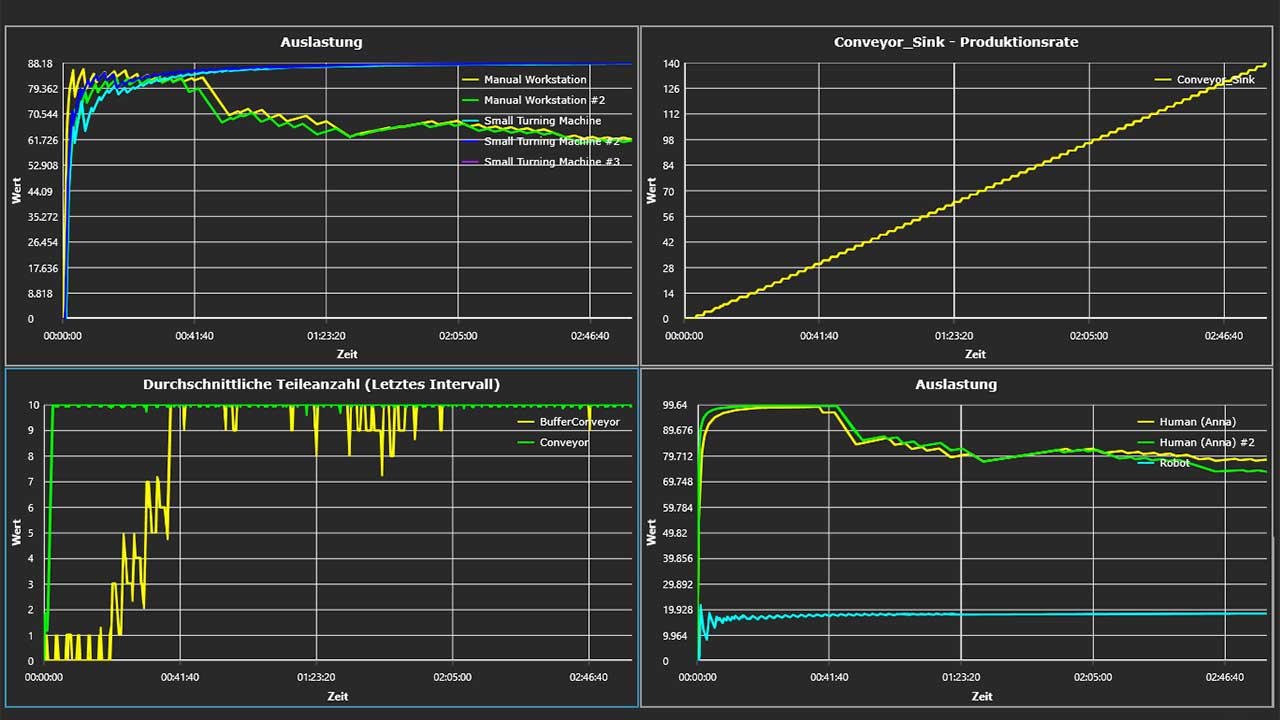

Beispiel ineffizientes Fabriklayout:

2 Maschinen, überlastete Werker und stets überfülltes FörderbandAuswertung zum ineffizientem Fabriklayout Im ersten Beispiel sind nur zwei Maschinen im Einsatz. Das Förderband zu den Maschinen ist stets überfüllt. Die Maschinen kommen mit dem Produzieren kaum hinterher. Da das Band nicht weiter befüllt werden kann, kommen die vorgeschalteten Prozesse phasenweise zum Erliegen. Dies hat einen negativen Einfluss auf die Auslastung der Werker und deren Arbeitsstationen. Einzelne Werker stehen teilweise tatenlos in der Fertigungszelle.

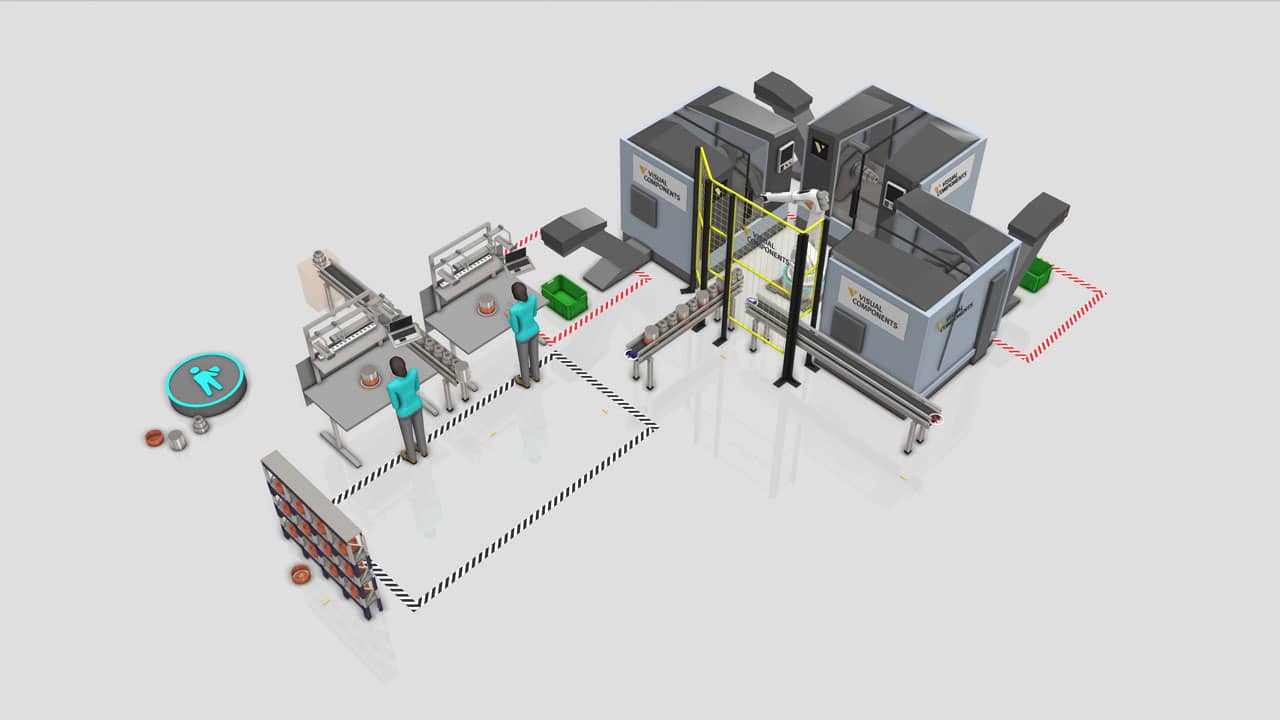

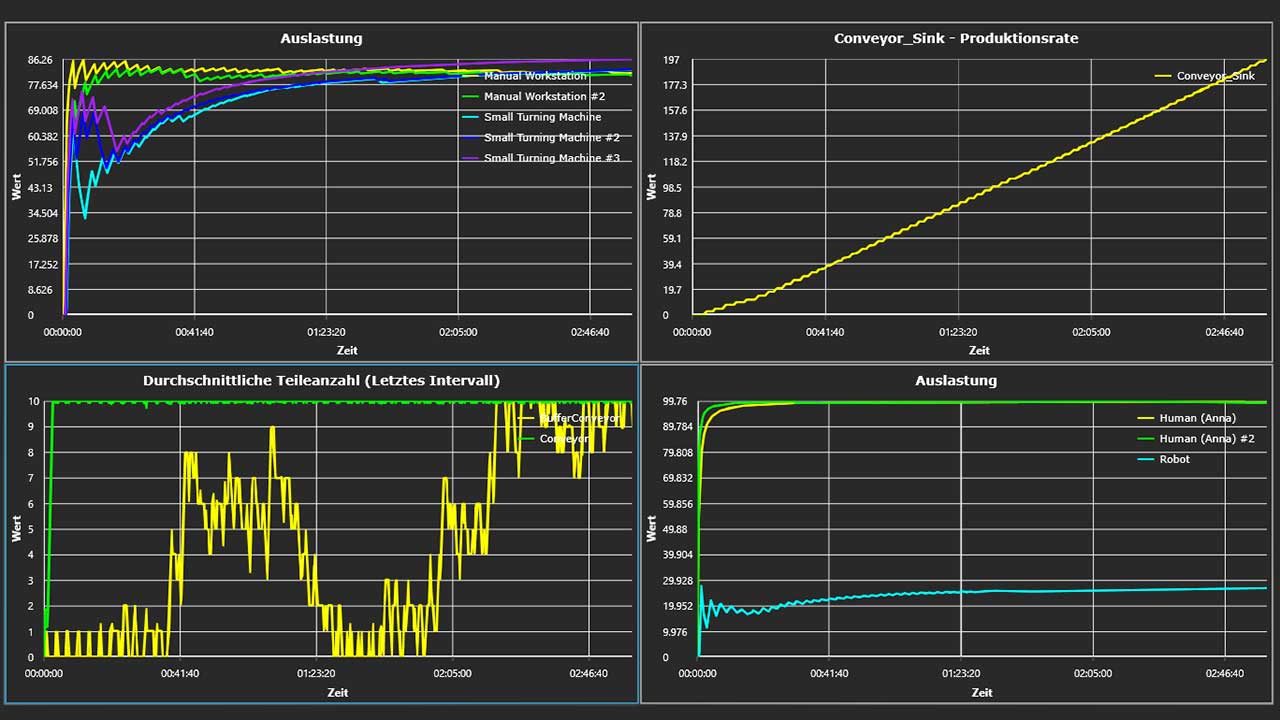

Beispiel optimiertes Fabriklayout:

3 Maschinen, voll ausgelastete Werker und besser befülltes FörderbandAuswertungen zum optimierten Fabriklayout In der optimierten Anordnung sieht das Ganze schon etwas besser aus. Das Band ist nur noch zu einzelnen Spitzenlasten überfüllt, da eine weitere Maschine hinzugefügt wurde. Dies hat einen positiven Einfluss auf die Auslastung des Roboters, der Werker und deren Stationen. Da mehr Maschinen parallel produzieren, können in der gleichen Zeit mehr Teile produziert werden. Allerdings ist die Auslastung der Werker derart hochgestiegen, dass sie beinahe schon bei 100 Prozent liegt. Hier lässt sich durchaus noch weiter optimieren.

3.) Sicherheitsrisiken minimieren

3D-Simulation unterstützt dabei, Sicherheitsrisiken in der Fabrik oder Fertigungsumgebung zu erkennen, bevor diese im laufenden Betrieb zum Problem werden. So erhalten Sie beispielsweise gesicherte Aussagen zur Leistung einer Anlage oder zu einem Steuerungskonzept oder können identifizieren, ob die gewählte Buffergröße ausreichend ist.

In Verbindung mit Virtual Reality Technik lassen sich zudem verschiedene Bereiche wie Logistik, Bestückung von Stationen und Gehwege vorab digital betrachten, womit sich weitere Sicherheitsrisiken minimieren oder gar ausschalten lassen.

4.) Planungskomplexität minimieren

Die virtuelle Fabrikplanung kann sehr komplex sein. Denn dabei gilt es, alle Aspekte wie verschiedene Ressourcen und deren Besonderheiten oder etwaige Restriktionen zu berücksichtigen. Zudem werden in Produktionsprozessen zunehmend auch sehr komplexe Systeme wie Fahrerlose Transortsysteme oder Automatisierungen eingesetzt. Komplexität entsteht aber auch dadurch, dass unterschiedliche Systeme vielfältig miteinander verkettet werden und gleichzeitig flexibel bleiben müssen.

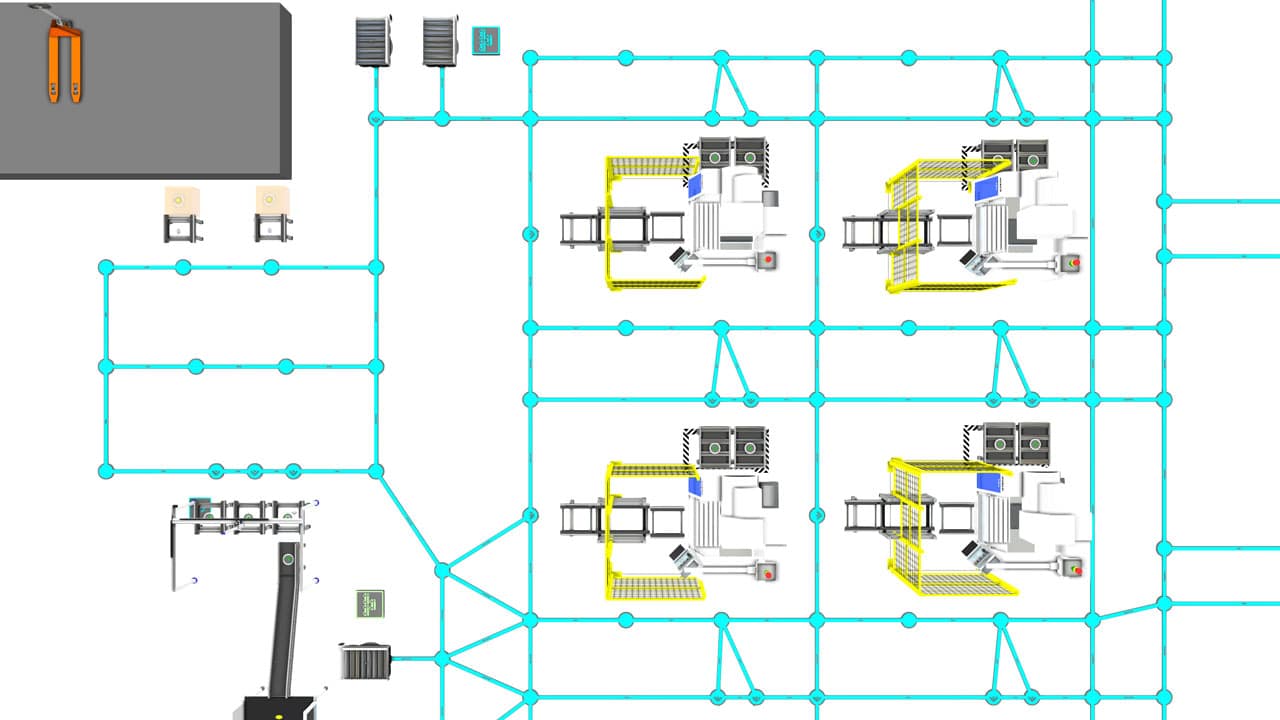

Beispiel Komplexität reduzieren: 3D-Simulation AGV Netzwerk mit Heatmap 3D-Simulation kann helfen, diese Komplexität zu verringern, indem sie eine übersichtliche und visuell ansprechende Darstellung in 3D ermöglicht. Damit erhalten Sie einen besseren Blick auf komplexe Systeme und können verschiedene Abhängigkeiten besser nachvollziehen bzw. sichtbar machen.

Simulationssoftware und verfügbare Add-ons bieten darüber hinaus etliche statistische Auswertungen, um die Ergebnisse weiter zu verifizieren. Das schafft mehr Planungs- und Investitionssicherheit und unterstützt bei der Erstellung passgenauer Angebote ohne Sicherheitszuschläge.

5.) Virtuelle Zusammenarbeit verbessern

Moderne Simulationstools bieten eine gemeinsame Arbeitsplattform, was die Zusammenarbeit zwischen verschiedenen Abteilungen und im Projekt fördert. So können die vom technischen Vertrieb erstellten und häufig noch etwas abstrakteren Layouts von nachgelagerten Abteilungen wie Konstruktion oder Engineering nachgenutzt und weiter verfeinert werden.

Verbesserungsvorschläge oder neue Ideen lassen sich direkt im gemeinsamen Meeting in der virtuellen Umgebung umsetzen. Verschiedene Szenarios können getestet, verglichen und bewertet werden. Zudem können alle am Projekt Beteiligten parallel und orts- und zeitunabhängig in der Plattform arbeiten, ohne dass Arbeitsschritte oder Ergebnisse verloren gehen. Das reduziert nicht nur die Projektdurchlaufzeiten, sondern auch die oft kostspieligen Dienstreisen, die im besten Fall sogar komplett entfallen können.

6.) Kosten und Zeit einsparen

Weitere Kosteneinsparungen entstehen, indem Fertigungskonzepte virtuell getestet werden, ohne dass dafür physische Ressourcen eingesetzt werden müssen oder es zu Störungen im laufenden Betrieb kommt. Im Rahmen der virtuellen Inbetriebnahme (kurz VIBN) können Sie erproben, ob und wie das von Ihnen vorgesehene Konzept umsetzbar ist. Erst wenn alle Stellschrauben reibungslos funktionieren, übertragen Sie die erstellten Programme auf die reale Maschine bzw. Anlage. Wie die virtuelle Inbetriebnahme im Idealfall abläuft und welche Vorteile damit einhergehen können Sie auch in unserem Blog-Beitrag zur VIBN nachlesen.

Indem Sie Ihre Fertigungskonzepte zunächst virtuell testen, sparen Sie gleichzeitig auch wertvolle Zeit ein, die Sie für andere Aufgaben nutzen können. So müssen beispielsweise keine physischen Prototypen gebaut werden, um zu erproben, ob das Konzept funktioniert. Auch das zeitaufwendige Cardboard Engineering (Aufbau von Kartonagen) von mehreren Wochen kann entfallen.

Ein leistungsstarke Simulationssoftware bietet zudem umfangreiche Funktionen zur Offline-Programmierung von Robotern. Damit können Sie das Verhalten von Roboter in der virtuellen Umgebung simulieren, testen und analysieren. Das fertige Programm lässt sich dann über Post-Prozessoren einfach exportieren und auf den realen Roboter übertragen. Damit beschleunigen Sie die Inbetriebnahme von Roboterzellen.

7.) Flexibel reagieren

Unternehmen, die im hart umkämpften Wettbewerb bestehen wollen, müssen zu jeder Zeit flexibel im Produktionsprozess agieren können. So kann es vorkommen, dass Maschinen erweitert, zurück gebaut oder Anlagen komplett herausgenommen und für andere Projekte eingesetzt werden. Oder fehlende Fachkräfte müssen durch eine Autonomisierung kompensiert werden, um 24/7 produzieren zu können. Hier ist Flexibilität oberste Prämisse. Um schneller und vor allem zielgerichtet in die Umsetzung gehen zu können, ist die Validierung der Prozesse mittels 3D-Simulation eine wichtige Stellschraube. Mit einer 3D-Simulationssoftware können Sie neue Fertigungskonzepte durchspielen und erproben oder verschiedene Szenarios miteinander vergleichen.

8.) Nachhaltig agieren

Eine virtuelle Erprobung von Fertigungskonzepten bringt nicht nur Zeit- und Kostenersparnisse mit sich, sondern hilft auch, Ressourcen und Umwelt zu schonen. So lässt sich mittels 3D-Simulation beispielsweise das Material für den Bau physischer Prototypen einsparen. Und Ressourcen wie Maschinen sind nicht unnötig für Testzwecke oder Einarbeitungsphasen im Einsatz, was Stromkosten spart und Umweltverschmutzung reduziert. Mittels Virtual Reality lassen sich die zukünftigen Maschinenbediener sogar klimaneutral einarbeiten. Und das kann bereits erfolgen, während die Maschine noch gebaut wird.

9.) Qualität verbessern

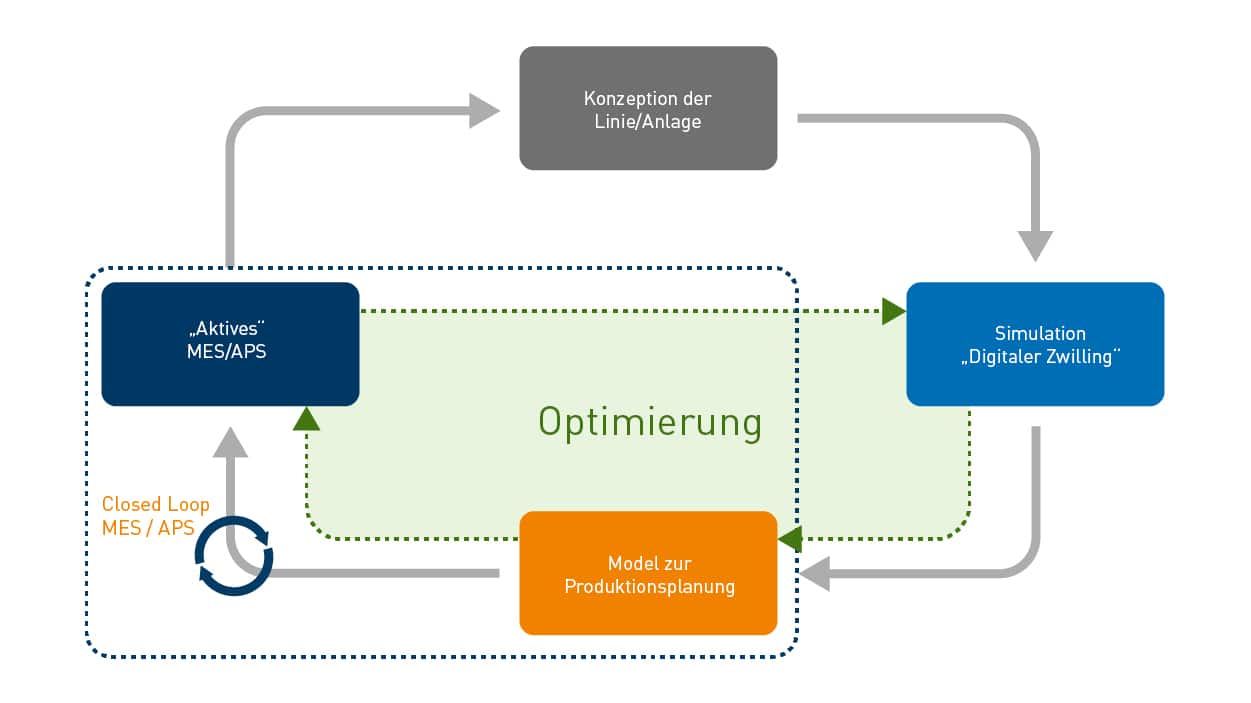

Als digitaler Zwilling kann 3D-Simulation Ihr Produkt, Ihren Prozess oder Ihre Produktion in allen Phasen des Produktlebenszyklus begleiten – von der anfänglichen Fabrikplanung über die Inbetriebnahme und Produktionsplanung bis hin zur Prozessoptimierung. Dadurch können Sie Ihre Unternehmensprozesse und Entscheidungen über den gesamten Produktionslebenszyklus hinweg unterstützen und permanent optimieren.

Durch die Anbindung an Drittsysteme wie APS, MES oder ERP können die gewonnenen Erkenntnisse aus dem digitalen Zwilling stetig in den Produktionsprozess einließen und so den Output bzw. Ihre Gesamtanlageneffektivität (OOE) kontinuierlich verbessern. Mehr zum ganzheitlichen Digitalisierungsansatz können Sie auf unserer Unternehmenswebsite nachlesen.

Permanente Prozessoptimierung durch Zusammenspiel Digitaler Zwilling, APS und MES Der Digitale Zwilling (Digital Twin) ist ein vollständiges und virtuelles Abbild der realen Fertigungslinie. Damit lassen sich neue Maschinen und Abläufe im Rahmen der virtuellen Inbetriebnahme testen, ohne dass dabei hohe Investitionen im Live-Betrieb entstehen oder es zu Störungen im laufenden Betrieb kommt. Mit einer 3D-Simulationssoftware können Sie digitale Zwillinge erstellen, verwalten und optimal nutzen.

10.) Verkaufschancen verbessern

3D-Simulation kann den Vertrieb Ihrer Fertigungskonzepte beschleunigen, indem Sie Lösungen präsentieren, die Ihre Kund:innen begeistern und technisch überzeugen. Eine moderne Simulationssoftware bietet dafür die Möglichkeit, hochauflösendes Bildmaterial, Animationen oder Videos zu exportieren. Damit erklären Sie komplexe Prozesse und Zusammenhänge spielend einfach und stellen Ihre Fertigungskonzepte visuell ansprechend dar. Daneben liefert Ihnen eine 3D-Simulation valide Daten, um realistische Angebote ohne unnötige Sicherheitszuschläge zu erstellen.

Über Virtual Reality kann Ihr Kunde seine Anlagen bereits erleben, bevor diese gebaut wird. Wünsche des Kunden lassen sich direkt im Layout integrieren und erproben. Damit stellen Sie sicher, dass Ihr Angebot auch die Anforderungen des Kunden trifft. Das schafft Vertrauen und Sie überzeugen den Kunden mit einer einzigartigen Präsentation Ihrer Leistungsfähigkeit.

Beispiel hochauflösendes Bildmaterial mit Blender Add-on von Visual Components Fazit: Volles Potential von 3D-Simulation wird nicht ausgeschöpft

Die Liste der Vorteile von 3D-Simulation ist beliebig verlängerbar. So lässt sich 3D-Simulation zudem vielseitig einsetzen – von der Layoutplanung über die Materialflusssimulation und virtuellen Inbetriebnahme bis hin zur Offline-Programmierung von Roboterzellen. Mehr dazu können Sie auf unsere Informationsseite zu den verschiedenen Anwendungsbereichen von 3D-Simulation nachlesen.

Auch können unterschiedliche Abteilungen die erstellten 3D-Simulationen für Ihre Zwecke nutzen – von der Angebotserstellung über Konstruktion und Engineering bis hin zur Roboterprogrammierung. Mehr zum abteilungsübergreifenden Einsatz von 3D-Simulation erfahren Sie unserem Blog-Beitrag 3D-Simulation in der Projektierung.

3D-Simulation stellt ein einfaches und bewährtes Werkzeug dar, um kostenoptimal, zielgerichtet und ressourcenschonend zu fertigen, ohne den laufenden Betrieb zu stören. In zahlreichen Gesprächen auf Messen oder Fachtagungen haben wir allerdings festgestellt, dass viele produzierende Unternehmen entweder noch gar nicht auf 3D-Simulation setzen oder 3D-Simulation nur punktuell einsetzen. Das volle Potential nutzen aber nur wenige.

Als einer der erfahrensten Reseller der 3D-Simulationssoftware Visual Components verfügen wir über eine einzigartige Expertise im Bereich der 3D-Fabriksimulation von über 20 Jahren. Gern unterstützen wir Sie dabei, 3D-Simulation in Ihrem Unternehmen einzuführen oder weiter auszubauen. Wir beraten Sie unverbindlich und evaluieren mit Ihnen gemeinsam, wie Sie 3D-Simulation sinnvoll einsetzen können. Nehmen Sie heute noch Kontakt zu uns auf oder buchen Sie Ihre individuelle Live-Demo.

-