- Visual Components

- Add-ons

- Optimale Flächenbelegung in Montage und Fertigung> AREAPLAN

- 3D-Simulationen auf Basis von Ablaufdiagrammen, Wertströmen oder Excel> LayoutBuilder

- Erweiterte FTS Simulation > Mobile Robots

- Umfassende Auswertung Simulationen > Statistikmodul

- Erweiterte Ressourcenverwaltung für Werker > Advanced Resource Manager

- Virtuelle Inbetriebnahme > TCP Connect

- Kostenfreie Add-ons für DUALIS-Kunden

- Services & Angebote

- Inspiration

- Über uns

- Live-Demo

-

Allgemein

/

26. Februar 2024

Success Story Möbelverpackung: Wie Wächter Packautomatik die Variantenvielfalt mit digitalem Zwilling bewerkstelligt

-

Ein Paradebeispiel für innovatives und nachhaltiges Denken und Handeln. Der Spezialist für Verpackungslösungen hat ein Linienkonzept entwickelt, welches alle Kundenanforderungen erfüllt, maximale Flexibilität gewährleistet und wertvolle Ressourcen schont. Erfahren Sie, wie es dem Unternehmen gelungen ist, die vielen Herausforderungen zu stemmen und welche tragende Rolle ein digitaler Zwilling dabei spielte.

Wächter Packautomatik ist ein weltweit agierender Hersteller von Sondermaschinen im Bereich Sekundärverpackung. Das Unternehmen entwickelt und baut maßgeschneiderte Verpackungslösungen im Bereich der Endverpackung. Experten setzen dabei sowohl Konstruktion und Fertigung als auch Montage und Automatisierung betriebsintern um.

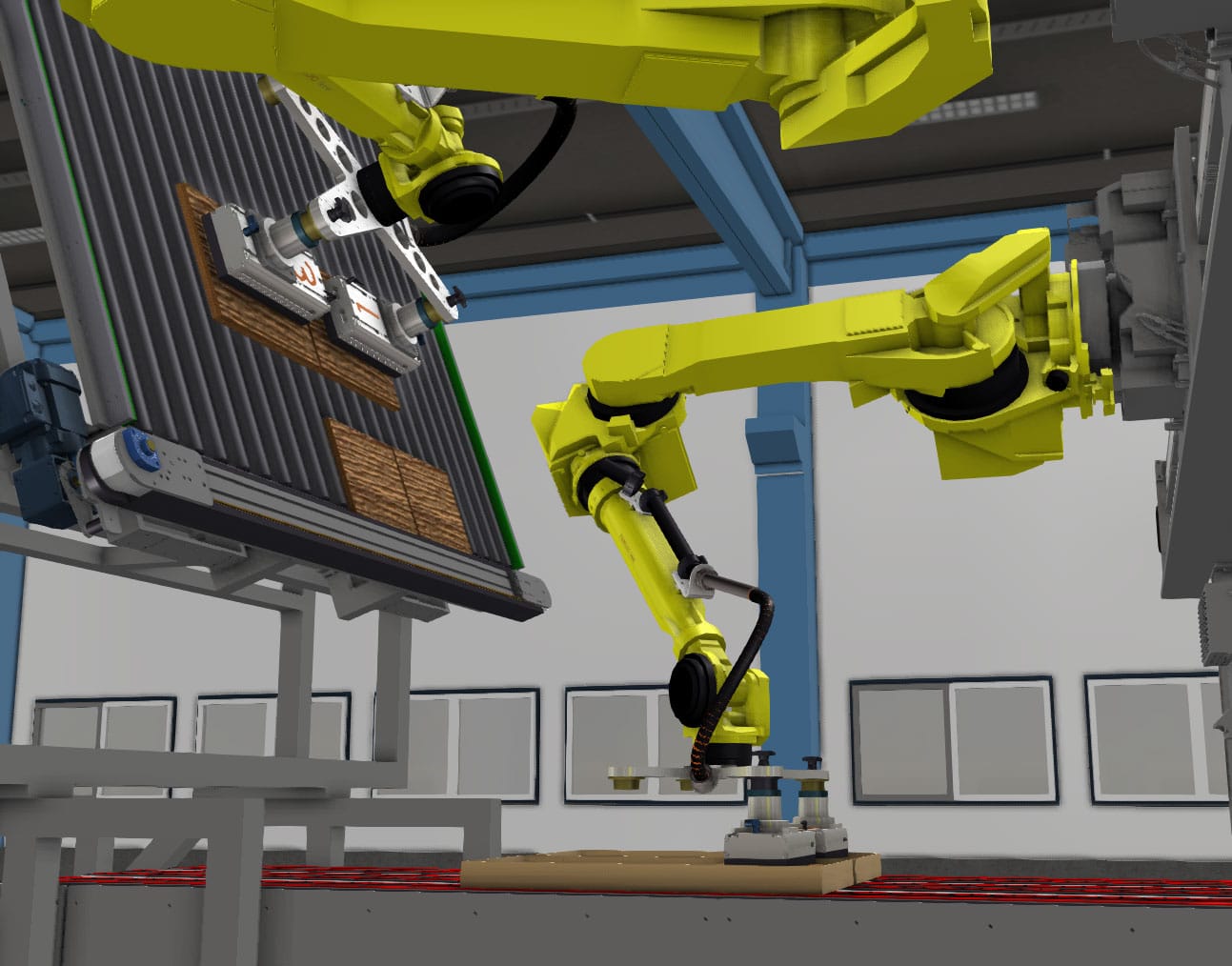

Für einen großen Kunden in der Möbelindustrie hat das Unternehmen ein durchdachtes und hocheffizientes Verpackungssystem entwickelt. Dieses berücksichtigt sowohl hohe Stückzahlen als auch zahlreiche Produkt- und Prozessvarianten in der modernen Möbelproduktion. Was auf den ersten Blick unmöglich schien, gelang mit Hilfe von Industrierobotern und einem digitalen Zwilling der zu planenden Verpackungslösung.

Hohe Stückzahlen, Produkt- und Prozessvarianten

Bei der Entwicklung der geforderten Verpackungslösung galt es, die zahlreichen Kundenanforderungen zu erfüllen. So müssen die Verpackungsanlagen die Teile von 20 Schränken pro Minute verpacken. Dabei sind sämtliche Schrankvarianten zu berücksichtigen – von minimaler bis maximaler Größe.

Neben dem reinen Verpacken sollen die Anlagen auch das Aufrichten und Verschließen der Kartons der fertigen Pakete durchführen. Gleichzeitig müssen sie einen hohen Automatisierungsgrad aufweisen und ausfallsicher sein. Eine weitere Prämisse bestand darin, die Anlagen so platzsparend wie möglich aufzustellen.

Ohne Industrieroboter und Visual Components geht es nicht

An der Entwicklung des Konzeptes war ein interdisziplinäres Team aus Vertrieb, mechanischer und elektrischer Konstruktion und Automatisierung beteiligt. Um maximale Flexibilität und eine hohe Verfügbarkeit zu gewährleisten, setzten die Projektbeteiligten von Beginn an auf die Einbindung von Industrierobotern.

Aufgrund der Komplexität war schnell klar, dass zusätzlich softwaretechnische Unterstützung erforderlich ist. Daher suchte das Team nach einer Simulationssoftware, mit der sich ein digitaler Zwilling der Verpackungsanlage erstellen lässt. Ein digitaler Zwilling ist ein virtuelles Abbild der realen Lösung und ermöglicht die kosten- und ressourcenschonende Planung und Optimierung im Rahmen der virtuellen Inbetriebnahme. Damit lassen sich alle Zusammenhänge und Eventualitäten erproben und Entwicklungsprozesse verbessern.

Vom Konzept zur Realität

Im ersten Schritt wurde eine abgespeckte Verpackungszelle mit zwei Robotern als Prototyp aufgebaut, um Prozesse und Funktionen zunächst im realen Setting zu testen. Nachdem dieser Prototyp alle Tests bestanden und die Erwartungen des Kunden vollständig erfüllt hat, konnte das Team auf Basis der gewonnenen Erkenntnisse mit der Planung der gesamten Linie in der 3D-Simulationssoftware Visual Components beginnen.

Im frühen Projektstadium unterstützte Visual Components zunächst im technischen Vertrieb dabei, dem Kunden das neue Konzept visuell ansprechend zu vermitteln. Parallel zu den ersten Prototypen wurden mit der Simulationssoftware Materialfluss, Roboterbewegungen und Zykluszeiten präzise und mit überschaubarem Aufwand geplant. Herausgekommen ist eine flexible Verpackungslösung mit 15 Industrierobotern, aufgeteilt auf 7 Verpackungs- bzw. Einlegezellen, die in die Realität umgesetzt wurde.

Virtuell: Simulation der Verpackungslösung Umsetzung: reale Verpackungslösung Digitaler Zwilling erhöht Flexibilität und schont Ressourcen

Nach wie vor profitieren Wächter Packautomatik und sein Kunde durch den mit Visual Components erstellten digitalen Zwilling. So lassen sich die einzelnen und selbst die komplexesten Prozesse und deren Zusammenhänge digital sehr einfach vermitteln und visuell ansprechend darstellen. Auch ist es unkompliziert möglich, das zu verpackende Produkt und die entsprechende Roboterzelle mit nur wenigen Mausklicks auf eine andere Variante umzustellen. Das erhöht nicht nur die Flexibilität, sondern spart auch wertvolle Zeit fürs Testen, Optimieren und Vorführen der Verpackungsprozesse ein.

Der digitale Zwilling verkürzt zudem die Testzeiten erheblich und schont wertvolle Ressourcen, da die Tests am digitalen Modell die physischen Tests nahezu komplett ersetzen. Auch die Schulung vom Bedienerpersonal kann direkt am digitalen Modell erfolgen. So wurden die Maschinenbediener des Kunden schon frühzeitig mit allen Einstellmöglichkeiten der Anlage vertraut gemacht und konnten direkt mit Inbetriebnahme der Anlage loslegen.

Visual Components hilft zunehmende Komplexität zu vereinfachen

Um den wachsenden Anforderungen der Kunden und der damit zunehmenden Komplexität von Verpackungsanlagen weiterhin gerecht werden zu können, setzt Wächter Packautomatik auch in Zukunft auf Visual Components bei der Planung, Validierung und Visualisierung von Prozessen. Die Simulationssoftware soll dabei unterstützen, Komplexes zu vereinfachen und dem Kunden das Konzept transparent und verständlich zu vermitteln.

Das Unternehmen setzt seit 2009 auf die 3D-Simulationssoftware von Visual Components. Die Grundlagen im Umgang mit der Plattform wurden im Rahmen von Schulungen durch DUALIS vermittelt. Darauf aufbauend hat sich das Team von Wächter Packautomatik eigenes Know-how in der Anwendung angeeignet und nutzt Visual Components insbesondere zur Erstellung von Angeboten, Durchführung von Machbarkeitsstudien und in der Projektierung.

Sie möchten eine einzigartige Fertigungslösung erschaffen und diese digitalisieren und virtuell erproben, um Kosten und Zeit einzusparen? Nehmen Sie gern Kontakt zu uns auf. Wir beraten Sie kompetent und unverbindlich. Gern stellen wir Ihnen die Visual Components Plattform in einer individuellen Live-Demo vor und gehen dabei auf Ihre speziellen Anforderungen ein.

Bilder und einzelne Videosequenzen wurden von Wächter Packautomatik bereitgestellt.

-