- Visual Components

- Add-ons

- Fabrikflächenplanung > Footprint Software AREAPLAN

- 3D-Simulationen auf Basis von Ablaufdiagrammen, Wertströmen oder Excel> LayoutBuilder

- Erweiterte FTS Simulation > AGV-Bibliothek

- Umfassende Auswertung Simulationsergebnisse > Statistikmodul

- Erweiterte Ressourcenverwaltung für Werker > Advanced Resource Manager

- Virtuelle Inbetriebnahme > TCP Connect

- Kostenfreie Add-ons für DUALIS-Kunden

- Services & Angebote

- Inspiration

- Über uns

- Live-Demo

-

Allgemein

/

10. Februar 2020

Success Story: Faurecia simuliert Materialflüsse und Einsatz von AGVs

-

Alles im Fluss bei Faurecia mit 3D-Simulation: Als einer der größten Zulieferer für Komplettsitze weltweit setzt Faurecia auf reibungslose Abläufe in der Supply Chain. Die Faurecia Autositze GmbH, eine Division der Unternehmensgruppe, agiert daher mit digitalen Fabriklösungen zur Prozessoptimierung. Eine zentrale Komponente bildet dabei die Simulation der Materialflüsse mit Hilfe von Professional und Essentials aus der Produktsuite VISUAL COMPONENTS. Diese fungieren in der Produktion als rechte Hand im Planungs- und Vertriebsprozess.

Starke Marktposition in Automotive

Die Unternehmensgruppe Faurecia hat sich als Automobilzulieferer in vier bedeutenden Geschäftsbereichen einen Namen gemacht: Autositze, Technologien zur Emissionskontrolle, Innenraumsysteme und Automotive Exteriors. Die Gruppe beschäftigt aktuell rund 100.000 Mitarbeiter an 300 Standorten in 35 Ländern. Auf vier Kontinenten werden Fahrzeugteile im Just-in-Time- Verfahren an die Kunden geliefert.

Zu den Produkten im Unternehmensbereich „Autositze“ zählen Komplettsitze, Rahmen, Verstellmechanismen, Polster, Sitzbezüge sowie Kopfstützen, Armlehnen oder auch pneumatische Komfortsysteme. Als Zulieferer und weltweit führender Anbieter im Bereich der Sitzstrukturen und Mechanismen beschäftigt Faurecia allein in Deutschland rund 7.000 Mitarbeiter an 30 Produktionsstandorten. Hinzu kommen deutschlandweit fünf standortübergreifende Forschungs- und Entwicklungszentren an elf Standorten.

Um diese Marktstellung kontinuierlich zu stärken und auszubauen, sind optimierte Produktionsprozesse und Qualitätssicherung zwei maßgebliche Stellhebel im Hause Faurecia. Hierfür setzt die Faurecia Autositze GmbH unter anderem Lösungen der VISUAL COMPONENTS Familie zur 3D-Simulation ein. Diese wurden eingeführt und werden betreut von der DUALIS GmbH IT Solution, dem größten Vertriebspartner von VISUAL COMPONENTS im deutschsprachigen Raum. DUALIS und Faurecia entwickeln die Lösungen in enger Zusammenarbeit bedarfsgerecht kontinuierlich weiter, so dass sich immer wieder neue Perspektiven ergeben.

Der Faurecia-Blick durch die 3D-Brille

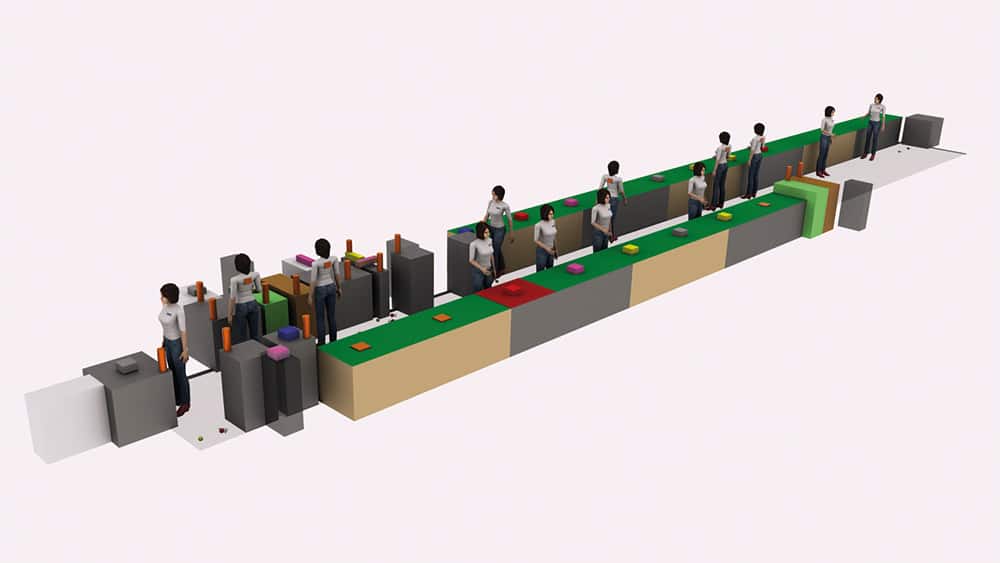

Die 3D-Simulationen setzen bereits in der frühen Planungsphase an und unterstützen Konstruktions- und Verkaufsprozesse. Sie dienen in erster Linie zur Abbildung der Materialflussversorgung und internen Logistik – einhergehend mit virtueller Anlagenvalidierung.

„Die Simulation ist bei uns bereits seit Jahrzehnten eine fest installierte Größe. Um unsere Materialversorgung so realitätsnah wie möglich abzubilden, nutzen wir unter anderem die Simulationsplattform von VISUAL COMPONENTS. Für die Lösung sprach vor allem, dass sie eine Kombination aus Mitarbeiter und Prozess abbilden kann – auch unter sich verändernden Bedingungen“, erklärt Hartmut Beisner, Program Manufacturing Leader/Frames Manufacturing Engineering bei der Faurecia Autositze GmbH.

VISUAL COMPENENTS wird daher seit 2008 mit den Ausbaustufen Essentials und Professional neben einer weiteren Simulationssoftware eingesetzt. Damit ist es Faurecia möglich, den Mitarbeitern bei der Planung konkrete Arbeitsvorgänge zuzuordnen und diese zu simulieren.

Mittels VISUAL COMPONENTS ist Faurecia in der Lage, schematische Fabriklayouts und detaillierte Produktionslinien abzubilden. Die Verantwortlichen können dabei entweder mit vorhandenen Komponenten aus den Bibliotheken simulieren oder eigene Komponenten hierfür erstellen. Statistische Analysen erlauben gezielte Auswertungen der geplanten Prozesse und Layouts – beispielsweise hinsichtlich der Ressourcenauslastung und Engpässen im System.

Mit VISUAL COMPONENTS zur digitalen Fabrik

Mittels VISUAL COMPONENTS Professional kann Faurecia eigene Bibliotheken mit den erforderlichen Komponenten für Simulationen zu erstellen. Das erforderliche Know how wurde durch DUALIS vermittelt. Vordefinierte Funktions- und Verhaltensbausteine helfen dabei, Rohdaten dialogbasiert mit simulationsrelevanten Funktionalitäten, Bewegungen, Parametern sowie Schnittstellen zu anderen Komponenten zu versehen.

Mit Hilfe bestehender und individuell erstellter Komponenten kann Faurecia neue Fertigungslayouts einfach und schnell aufbauen, analysieren und bei Bedarf anpassen. Problemstellen und Engpässe werden bereits vor Inbetriebnahme transparent und können noch rechtzeitig behoben werden.

Die kostengünstigere Ausbaustufe VISUAL COMPONENTS Essentials setzt Faurecia ein, um vorhandene Simulationen mit anderen Parametern laufen zu lassen oder Simulationen auf Basis einer Bibliothek aufzubauen

Der Materialfuss im virtuellen Raum

Außerdem bildet Faurecia mittels 3D-Simulationen auch den Transport von einzelnen Bauteilen zwischen Schweißbereichen, Lackieranlage und Montagebereichen ab. Für jeden Endkunden gibt es vordefinierte Ziele, zu denen die Autositzkomponenten transportiert werden.

Die Simulationssoftware gibt beispielsweise Aufschluss darüber, ob das Mitarbeiter-Maschine-Verhältnis übereinstimmt und ob die zuvor geplanten Transportzeiten eingehalten werden können. Auf diese Weise lassen sich Logistikflüsse optimieren und Risiken minimieren. Gibt es Schwachstellen im System? Wie viele Personen und Fahrzeuge werden im Transportprozess benötigt? Diese und zahlreiche weitere Fragen zur Validierung lassen sich mittels der Simulation beantworten.

Faurecia simuliert dabei insbesondere manuelle Fertigungsprozesse und ermöglicht die ideale Planung für den jeweiligen Mitarbeiter und seine Arbeitsinhalte. Die Komponentenbibliothek besitzt einen starken Fokus auf die Simulation von Bedienern, deren Zuordnung zu Arbeitsplätzen und die damit verbundene Materialversorgung. Der Simulator ermöglicht dabei die Anordnung einzelner Arbeitsplätze und Prozesse im Layout sowie die Validierung von Kapazitäten und Laufwegen.

Zu Beginn noch zur Planung einzelner Bereiche wie Schweiß- und Montagebereich eingesetzt, visualisiert Faurecia heute auch die Versorgungslogistik zwischen einzelnen Bereichen mit VISUAL COMPONENTS. Durch die aussagekräftigen Simulationen und die ständige Weiterentwicklung mit DUALIS-Unterstützung kann das Unternehmen schnell auf Veränderungen reagieren und diese vor dem Praxiseinsatz erproben.

„In Zeiten immer kürzer werdender Produktzyklen und individueller Anforderungen ist es für ein Unternehmen existenziell, zu jeder Zeit flexibel agieren zu können. So kann es vorkommen, dass Maschinen erweitert, zurückgebaut oder im Runout Anlagen herausgenommen und für andere Projekte eingesetzt werden. Hier ist Flexibilität oberste Prämisse. Um diese zu erreichen, ist die Validierung der Prozesse mittels Simulation eine wichtige Stellschraube.“, fasst Hartmut Beisner. abschließend zusammen.

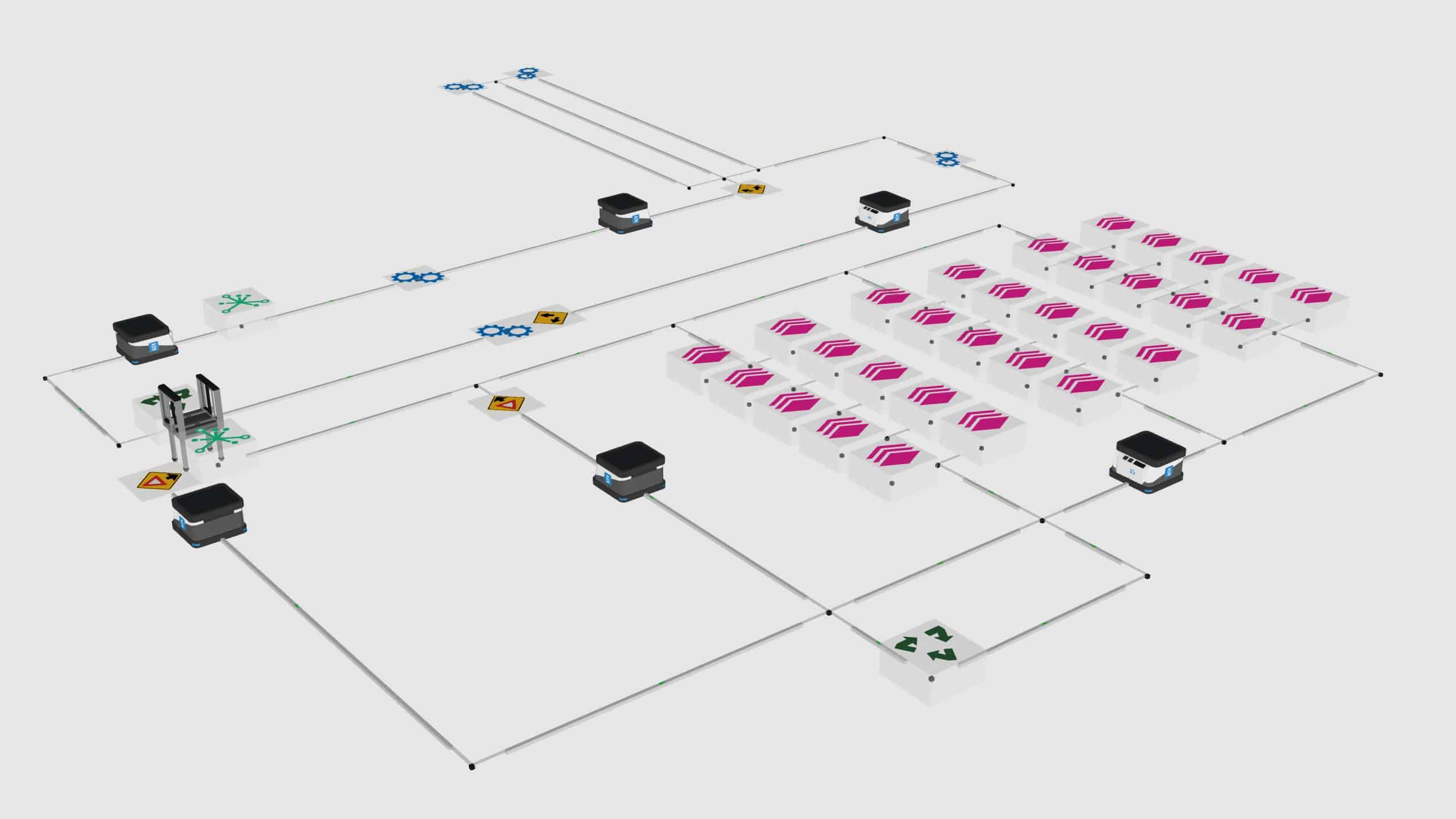

Vermehrter Einsatz von AGVs

In neueren Simulationsprojekten hat Faurecia u.a. vermehrt den Einsatz von AGV (Automated Guided Vehicle) validiert. Dabei geht es um die Untersuchung neuer Produktions- und Logistikkonzepte unter Verwendung von AGVs als fahrerlose Transportmittel. „Traditionelle“ kontinuierliche Fördersysteme werden durch AGVs ersetzt bzw. ergänzt, um Arbeitsabläufe dynamischer und flexibler zu gestalten.

Die Simulation soll aufzeigen, wie die Steuerungskonzepte und Kapazitäten der AGVs aussehen müssen, um die Wartezeiten an Arbeitsplätzen zu reduzieren und Produktverfügbarkeiten zu erhöhen. Gemeinsam mit DUALIS wurde daher eine Komponentenbibliothek für AGVs entwickelt, die ab sofort auch allen anderen DUALIS-Kunden zur Verfügung steht.

Sie wollen Ihre Materialflüsse optimieren und/oder den Einsatz von AGVs validieren? Nehmen Sie gleich Kontakt zu uns auf. Wir beraten Sie gern und zeigen Ihnen, wie Sie die 3D-Simulationsplattform und unsere AGV-Komponentenbibliothek dabei unterstützen können.

-

Wie können wir Ihnen helfen?

Sie wollen Ihre Fertigungslinien und Anlagen effizient planen und sind auf der Suche nach der passenden Software-Lösung zur 3D-Simulation? Kontaktieren Sie uns unverbindlich. Wir helfen Ihnen kompetent, individuell und zuverlässig!

Kontaktieren Sie uns:

per Telefon +49 351 477 91-103

per E-Mail kontakt@dualis-it.de

oder über unser Kontaktformular

Jetzt Kontakt aufnehmen