- Visual Components

- Add-ons

- Optimale Flächenbelegung in Montage und Fertigung> AREAPLAN

- 3D-Simulationen auf Basis von Ablaufdiagrammen, Wertströmen oder Excel> LayoutBuilder

- Erweiterte FTS Simulation > Mobile Robots

- Umfassende Auswertung Simulationen > Statistikmodul

- Erweiterte Ressourcenverwaltung für Werker > Advanced Resource Manager

- Virtuelle Inbetriebnahme > TCP Connect

- Kostenfreie Add-ons für DUALIS-Kunden

- Services & Angebote

- Inspiration

- Über uns

- Live-Demo

-

Blog

/

07. September 2020

Success Story: Effiziente Anlagenplanung im Sondermaschinenbau

-

Kostenoptimierung mit VISUAL COMPONENTS bei der Fill GmbH

Das österreichische Sondermaschinenbau-Unternehmen Fill setzt auf die Simulationssoftware von VISUAL COMPONENTS und unterstützt dadurch verschiedene Vertriebs-, Planungs- und Engineerings-Prozesse. Erfahren Sie wie Fill Anlagen mittels 3D-Simulationen effizient plant, um Fehlerquellen zu vermeiden und die Auftragswahrscheinlichkeit zu erhöhen.

Die Lösung trägt mit Simulationen und animierten 3D-Layouts zur verbesserten internen und externen Kommunikation bei, was zu einer erhöhten Auftragswahrscheinlichkeit führt.

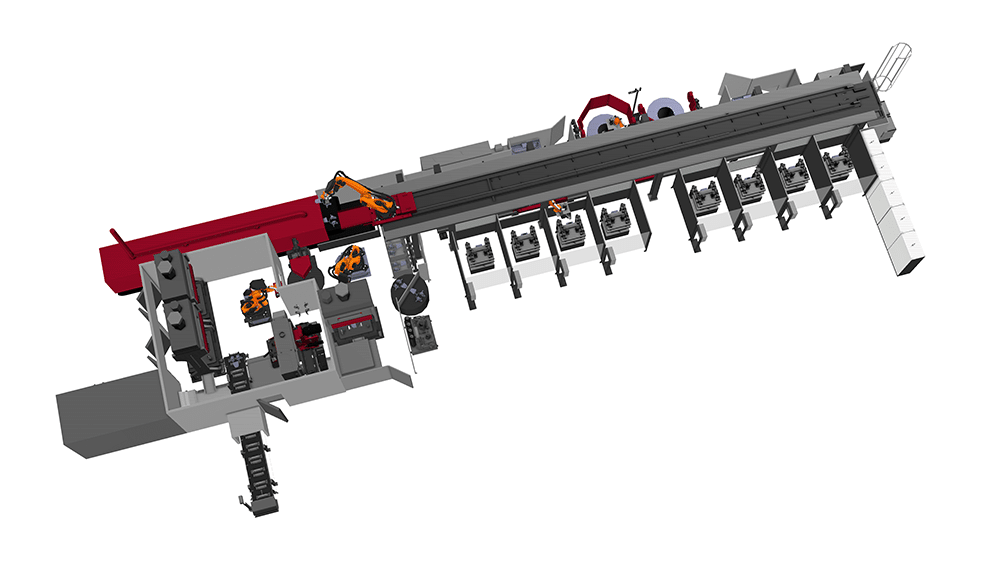

Gießlinie mit Rohteilbearbeitung beim Sondermaschinenbau-Unternehmen Fill Gleichzeitig konnte Fill eine Optimierung der Anlagenkonzepte sowie Vermeidung von Fehlerquellen erzielen. Aktuell wurde das Software-Paket um die High-End-Lösung Premium ausgebaut.

VISUAL COMPONENTS kommt Vertrieb, Planung und Engineering zu Gute

Die Fill GmbH mit Sitz in Gurten (A) ist ein international führendes Maschinen- und Anlagenbau-Unternehmen für verschiedenste Industriebereiche. Es entwickelt und produziert in den Bereichen Metall, Kunststoff und Holz komplexe Produktionsanlagen für die Automobil-, Luftfahrt-, Windkraft-, Sport und Bauindustrie.

3D-Simulation beim Sondermaschinenbau-Unternehmen Fill Das Unternehmen erkannte früh die Vorteile der Simulation und präsentierte in Zusammenarbeit mit einem externen Software-Anbieter bereits 2009 die erste simulationsbasierte Anlage.

Die Evaluierung: Klar gesteckte Ziele

Um dauerhaft von den Vorteilen profitieren zu können, fiel die Entscheidung, eine eigene Simulations-Software anzuschaffen. Während einer Evalierungsphase sammelte das verantwortliche Team zunächst entsprechende Bewertungskriterien und definierte die Ziele: Lauffähigen Simulationen und animierte 3D-Layouts sollen den Vertrieb unterstützen, die Kommunikation sowohl intern als auch zum Kunden verbessern und damit vor allem die Auftragswahrscheinlichkeit erhöhen.

Gleichzeitig sollen sie dabei unterstützen, die geplanten Anlagenkonzepte besser einzuschätzen sowie zuverlässige Aussagen zu technischen Parametern machen zu können und die Anlagen durch gezielte Anpassungen zu optimieren. Gemäß diesen Zielsetzungen nahm das Team zunächst 69 Simulationstools unter die Lupe.

19 hiervon überstanden eine Grobauswahl anhand von Kriterien wie Branchentauglichkeit, Excel-Anbindung, CAD-Import und 2D/3D-Fähigkeit. Nach einer Herstellerbefragung reduzierte sich die Zahl der infrage kommenden Systeme auf insgesamt sechs, unter denen letztendlich die Entscheidung für die 3D-Lösung des finnischen Herstellers VISUAL COMPONENTS fiel.

Ausschlaggebend für die Entscheidung war, dass das finnische Unternehmen zum einen mit dem Dresdner Softwarehaus DUALIS GmbH IT Solution über einen spezialisierten Vertriebspartner mit langjähriger Simulationserfahrung verfügt, der die VISUAL COMPONENTS-Lösungen in enger Zusammenarbeit mit dem Kunden bedarfsgerecht zuschneidet und kontinuierlich weiterentwickelt. Zum anderen überzeugte die bewährte Software mit einer sehr guten Kosten/Nutzen-Relation.

Reibungslose Implementierung mit Entwicklung individueller Komponenten

In einer ca. neunmonatigen Implementierungsphase arbeitete das Projektteam die ersten Simulationen aus und erstellte parallel die Modelle für einen standardisierten Komponentenkatalog. Während industrielle Standardkomponenten wie Förderstrecken und Roboter aus dem Inventar von VISUAL COMPONENTS übernommen werden konnten, wurden zahlreiche Spezialkomponenten, die in den Anlagen von Fill eine wichtige Rolle spielen, individuell definiert. Bereits die ersten Simulationen stießen bei den Kunden auf eine sehr gute Resonanz.

„Der erste Eindruck auf Seiten unserer Kunden war durchweg positiv. Simulation gibt uns die Möglichkeit, Anlagen und Prozesse so darzustellen, dass jeder sie versteht und somit eine gemeinsame Gesprächsbasis entsteht.“

Dipl. Ing. Alois Wiesinger, Leitung Technik /Head of Engineering, Fill GmbHNeben Vertriebs- und Marketingprozessen unterstützt die 3D-Simulation auch die eigentliche Anlagenplanung und -optimierung. Indem Fehler bereits im Entstehungsprozess erkennbar sind, entfallen im Nachgang die Kosten zur Anpassung einer Anlage.

3D-Simulation ermöglicht einfache Anlagenplanung und -optimierung

Dies zeigt sich eindrucksvoll an einem Beispiel aus der holzverarbeitenden Industrie. Für einen Großkunden plante Fill eine seiner “speedfiller“-Ausbesserungsanlagen, auf der Fehler in Parketthölzern, Massiv- und Sperrholzplatten vollautomatisch ausgebessert werden.

Eine Bildverarbeitungseinheit scannt dazu die Platten während des Durchlaufs. Die dabei entdeckten Fehlstellen werden auf mehreren in Serie geschalteten Aggregaten teilweise ausgefräst und je nach Plattenart mittels viskosen Füllstoffen vollautomatisch ausgebessert. Bei der Planung dieser Anlage ergaben die statischen Taktzeitberechnungen per Excel-Tabellen den verlangten Durchsatz von 500 Platten pro Stunde.

Bei der Simulation zeigte sich jedoch, dass tatsächlich mit weniger als 400 Platten pro Stunde gerechnet werden konnte, weil das Auftreten von unerwartet vielen Fehlstellen in einer Platte zu einer Reduzierung des Vorschubs und damit zu einem Rückgang des Ausstoßes führt. In der Simulation wurde demnach zunächst überprüft, ob ein weiteres Ausbesserungsaggregat Abhilfe bringen würde.

Dazu wurde in einer Analyse der zentrale Engpass er mittelt und seine Kapazität probeweise verdoppelt, ohne dass dies zu einer nennenswerten Erhöhung des Gesamtdurchsatzes geführt hätte. Die Projektierer optimierten daraufhin andere Prozesse und erhöhten zum Beispiel die Leistung des Fräsaggregats. Am Ende erzielte die Anlage de facto die 500 Platten pro Stunde, die der Kunde vorgegeben hatte.

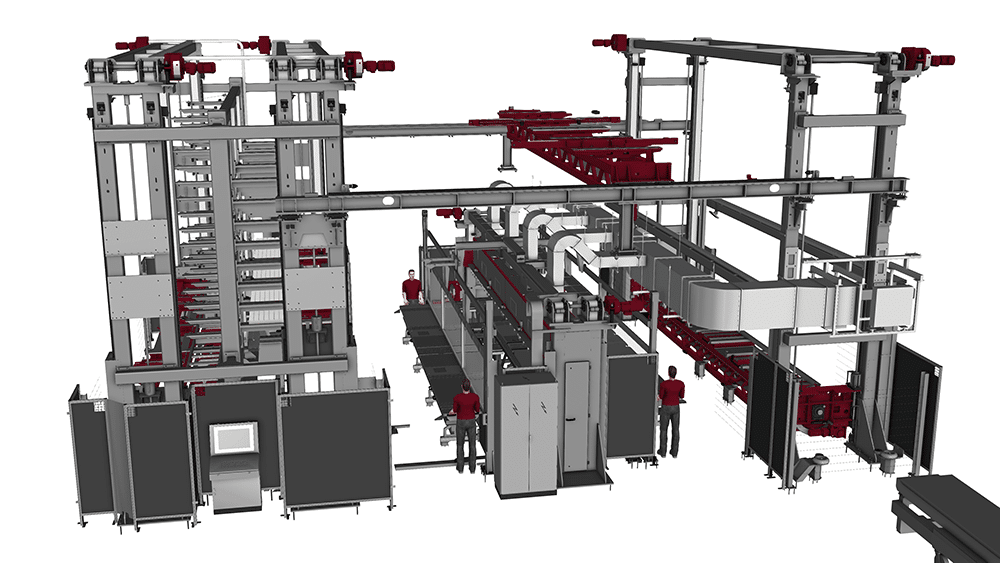

3D-Simulation einer Verkettung im Sondermaschinenbau „Dieses Beispiel zeigt, dass eine rein statische Auswertung, in der alle Aggregate gleich schnell arbeiten und sich gegenseitig nicht behindern, oft reine Theorie bleibt“, erklärt Dipl. Ing. Alois Wiesinger. „Erst durch die Simulation mit ihrer realitätsnahen Abbildung dynamischer Wechselwirkungen konnten wir die Schwachstellen der Anlage frühzeitig entdecken und die Anforderungen letztlich zur vollen Zufriedenheit aller Beteiligten erfüllen.“

Von der 3D-Simulation zur effizienten Flächenplanung

Mittlerweile greift die gesamte Wertschöpfungskette, angefangen vom Vertrieb bis zur Automatisierungstechnik, auf die vom Fill-Simulationsteam erstellten Modelle zu. Mit VISUAL COMPONENTS Premium ist seit 2015 auch die höchste Ausbaustufe der Simulationsplattform im Einsatz.

Damit entwickelte Fill eine eigene Maschinenbibliothek, um einen schnellen Zugriff auf Basiskomponenten sicher zu stellen. Diese ermöglicht eine schrittweise Detaillierung des Simulationsmodells in der Projektierungsphase, in der die Abläufe häufig noch nicht eindeutig definiert sind. Das grundlegende Know-How dafür wurde von DUALIS in individuellen Schulungen vermittelt.

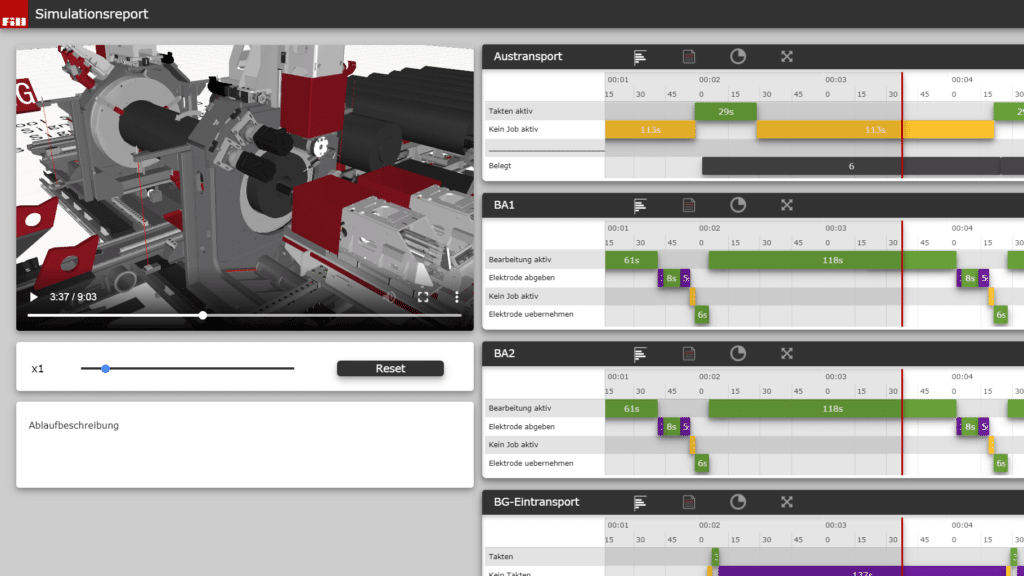

Mit dem in Eigenregie erstellten Simulationsreport, welcher den Lebenslauf von Bauteilen nachvollziehbar macht und Vergleiche verschiedener Konzepte vereinfacht, beweist Fill einmal mehr sein Innovationsbestreben im Bereich der 3D-Fabriksimulation.

Eigenentwicklung von Fill: Simulationsreport Das sich Fill und DUALIS dabei perfekt ergänzen, zeigt auch das jüngste Beispiel. Aus einer Idee von Fill heraus entstanden und von DUALIS in enger Abstimmung mit den Fill-Verantwortlichen entwickelt, wurde ein neues Planungstool geboren. Mit AREAPLAN von DUALIS kann das Unternehmen die knappen Flächen in der Fabrik nun wesentlich effizienter nutzen und großvolumige Produkte produktiver fertigen.

Sie wollen Ihre Anlagen effizient planen und sind auf der Suche nach einer passenden Lösung? Kontaktieren Sie uns unverbindlich. Wir helfen Ihnen kompetent, individuell und zuverlässig!

-