-

Blog

/

25. März 2019

Bahn frei, Kartoffelbrei: Wie fahrerlose Transportsysteme den Materialfluss optimieren

-

Die Digitalisierung bestimmt die deutsche Industrie. Sie gibt den Takt vor. Wer den neuen Rahmenbedingungen und dem Tempo standhalten möchte, muss vernetzen und automatisieren. Vor allem im Bereich der Intralogistik können Unternehmen schnell Material- und Warenflüsse optimieren und damit Kosten reduzieren. Ein hilfreiches Werkzeug dafür stellen fahrerlose Transportsysteme dar, deren Verwendung sich immer größerer Beliebtheit erfreuen. Erfahren Sie, was fahrerlose Transportsysteme sind, wie sie funktionieren und welche Vorteile damit einhergehen.

Die Intralogistik stellt in der Wertschöpfungskette einen Bereich dar, in dem Unternehmen am ehesten Optimierungen und Kostenreduzierungen erreichen können. Um permanente, flexible und zuverlässige innerbetriebliche Material- oder Warenflüsse zu gewährleisten, werden daher immer häufiger fahrerlose Transportsysteme eingesetzt. Diese zeichnen sich durch einen hohen Automatisierungsgrad aus und bleiben dank ihrer problemlosen Erweiterbarkeit jederzeit flexibel und wandlungsfähig. Daher stehen fahrerlose Transportsysteme in enger Konkurrenz zu konventionellen Flurförderzeugen, zur Fördertechnik und menschlichen Arbeitskraft.

Im Folgenden erhalten Sie Fakten, die Sie unbedingt über fahrerlose Transportsysteme wissen sollten. Wir geben Ihnen einen Einblick, was darunter zu verstehen ist, welche Mehrwerte fahrerlose Transportsysteme bieten und beleuchten auch kritische Aspekte.

Was sind fahrerlose Transportsysteme?

Ein fahrerloses Transportfahrzeug (kurz FTF, englisch Automated Guided Vehicle, AGV) ist ein flurgebundenes Fördermittel mit eigenem Fahrantrieb, das automatisch gesteuert und berührungslos geführt wird. Fahrerlose Transportsysteme (kurz FTS) sind innerbetriebliche, flurgebundene Fördersysteme mit einem oder mehreren automatisch gesteuerten Fahrzeugen, deren primäre Aufgabe der Materialtransport ist. Beide Definitionen wurden vom VDI-Fachausschuss FTS erarbeitet und in entsprechenden VDI-Richtlinien veröffentlicht.

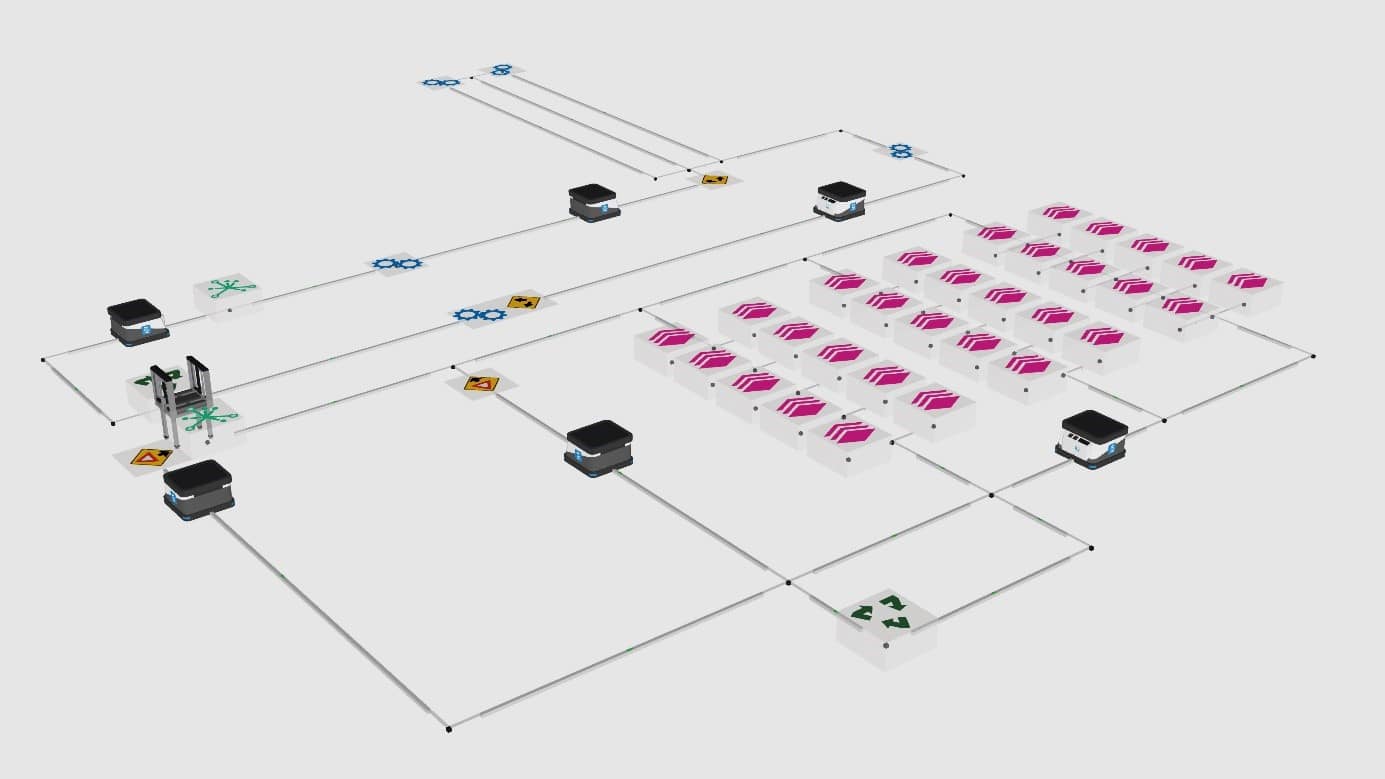

3D-Simulation von Fahrerlosen Transportsystemen Eingesetzt werden FTF insbesondere, um Material zu transportieren und Güter zu ziehen oder zu tragen. Dabei finden sie selbstständig den Weg durch die Fabrik- oder Lagerhalle. Zur Fortbewegung nutzen FTF heute mehrheitlich die Laser-Triangulation oder Umgebungsnavigation. Mittels dieser neuen Technologien folgen FTF nicht mehr vorgegebenen Leitlinien, die physisch in der Fabrik eingebracht werden müssen, sondern orientieren sich an vorhandenen natürlichen Umgebungsmerkmalen im Produktionsumfeld. Damit lassen sich FTS wesentlich einfacher einrichten und Änderungen der Fahrbahn sind schnell und ohne kostspielige Anpassung der Infrastruktur möglich.

Ein kurzer Exkurs in die Geschichte: FTS wurden übrigens bereits in den 1950er Jahren in den USA entwickelt und eingesetzt. So stellte um 1953/54 die amerikanische Firma Barrett Vehicle Systems erstmals ein Schlepper vor. Dieser folgte selbsttätig einem weißen, auf dem Boden aufgebrachten Farbstreifen. In Deutschland begann die Entwicklung erst zehn Jahre später.

4 gute Gründe, warum sich die Einführung von fahrerlosen Transportsystemen lohnt

1) Vielseitig und flexibel einsetzbar

Überall dort, wo Waren oder Güter transportiert werden müssen, können FTS von großem Nutzen sein. Damit haben FTS ein sehr vielfältiges Einsatzgebiet. Denn sie können

- innerhalb von Gebäuden

- im Außenbereich

- in Arbeitsbereichen mit Personenverkehr

- in vollständig automatisierten Arbeitsbereichen

eingesetzt werden. Lange Zeit waren sie vor allem in der Intralogistik anzufinden. In jüngster Vergangenheit werden FTS auch verstärkt in der Kommissionierung im Groß- und Einzelhandel eingesetzt.

Fahrerlose Transportsysteme lassen sich zudem hinsichtlich Schwerlast, Sicherheit und Geschwindigkeiten an die jeweiligen Aufgabengebiete anpassen. So können kleine FTS meist nur einige wenige Kilogramm an Waren transportieren. Große Systeme können dagegen auch mit Lasten von bis zu 50 Tonnen belastet werden. Und während die Fahrzeuge in Arbeitsumgebungen mit Personenverkehr aus Sicherheitsgründen oftmals eine Geschwindigkeit von einem Meter pro Sekunde nicht überschreiten dürfen, können in vollständig automatisierten Umgebungen auch deutlich höhere Geschwindigkeiten erreicht werden.

Ein weiterer Vorteil ist, dass sich fahrerlose Transportsysteme ohne Probleme in bestehende Infrastrukturen integrieren lassen. Eventuelle Updates können direkt im laufenden Betrieb vorgenommen werden, ohne dass das gesamte System heruntergefahren werden muss. Da das System autonom agiert, können anfallende Aufgaben frühzeitig erkannt und entsprechend priorisiert bearbeitet werden. Außerdem kann die Fahrzeuganzahl schnell dem Bedarf angepasst werden.

2) Effizienter und zuverlässiger Transport

Mit der Einführung von mobilen Robotern wird der Faktor Mensch weitestgehend aus den Arbeitsbereichen abgezogen. Das senkt die Fehlerquote und steigert gleichzeitig die Produktivität. Denn ein AGV benötigt keine Pausen und ist an kein Arbeitszeitmodell gebunden. Eine eingeschwungene FTS-Anlage arbeitet mit einer Verfügbarkeit von mehr als 98%. Damit ist ein kontinuierlicher Güterzufluss und Abtransport an den Arbeitsplätzen gewährleistet.

3) Verbesserung der Arbeitssicherheit und -umgebung

Durch eine Reduzierung der Gabelstapler verringert sich das Risiko von Unfällen sowie von Transportschäden. Außerdem verbessert sich die Arbeitsumgebung durch saubere und leise Transportvorgänge. Mitarbeiter werden körperlich entlastet, weil sie nicht mehr so schwer heben oder tragen müssen, was ganz nebenbei auch die Ausfälle wegen Krankheit im Unternehmen verringern dürfte.

4) Konkurrenzloses Preis-Leistungs-Verhältnis

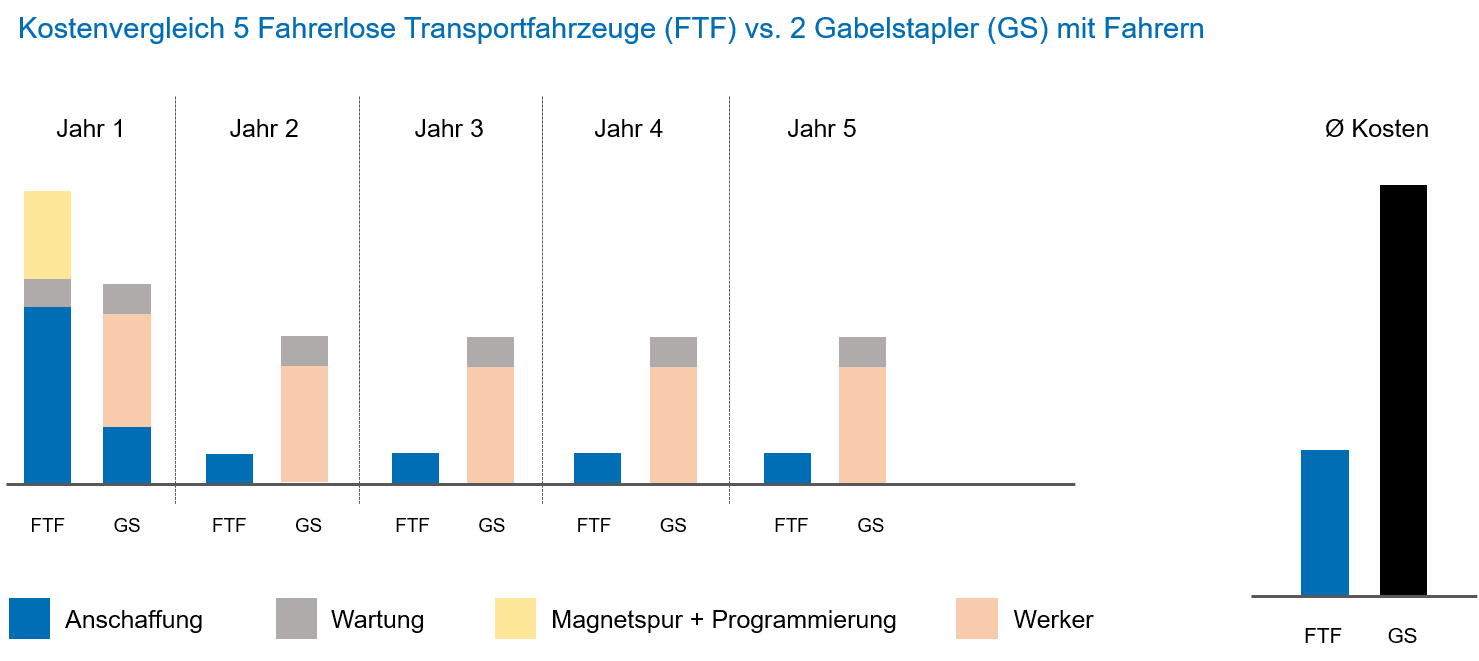

Die Anschaffungskosten von fahrerlosen Transportsystemen liegen, je nach Anwendung und Aufgabenstellung, im Vergleich mit Gabelstaplern und dessen Fahrern im Durchschnitt etwas höher. Dafür überzeugen sie jedoch in den geringen jährlichen Betriebs- und Wartungskosten. Daher amortisieren sich FTS-Systeme schon innerhalb von wenigen Jahren.

Quelle: https://www.indevagroup.de/fahrerlose-transportfahrzeuge/

Herkömmliche und fahrerlose Transportsysteme im direkten Aufgabenvergleich

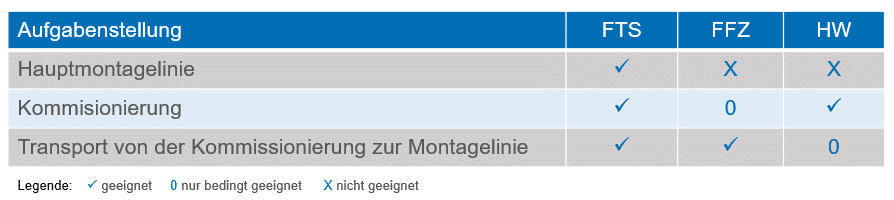

Im Folgenden wollen wir uns die Transportsysteme FTS, FFZ (Flurförderzeug, z.B. Hubwagen oder Gabelstapler) und HW (Handwagen) anschauen und die Eignung in drei Aufgabenstellungen vergleichen.

Quelle: https://www.forum-fts.com/

Für die Hauptmontagelinie kommen nur die FTS in Frage, da die Personalkosten für FFZ für die langsame Montage zu hoch ausfallen und HW nur für kurze Wege geeignet sind. Während die FTS und HW für die Kommissionierung geeignet sind, sind FFZ hier nur bedingt einsetzbar, da der Fahrer für die Aufnahme der Produkte selbst zuständig ist und dies angesichts des Auf- und Absteigens nicht sinnvoll erscheint. Und der Transport der Kommissionierbehälter zur Montagelinie macht für die Hubwagen nur dann Sinn, wenn die Wege sehr kurz sind. Anhand dieser Auswertung wird deutlich, dass FTS im direkten Vergleich mit herkömmlichen Transportmitteln für alle drei Aufgabenstellungen am besten geeignet sind.

Einziger Kritikpunkt: fahrerlose Transportsysteme konkurrieren mit dem Faktor Mensch

Trotz aller wirtschaftlicher und Prozess-relevanter Aspekte, die für die Einführung von mobilen Robotern sprechen, stellt sich nach wie vor die Frage nach deren sozialer Verträglichkeit. Kritiker könnten argumentieren, dass FTS dem Menschen die Arbeit wegnehmen. Aktuelle Studien belegen, dass dies jedoch nur bedingt der Fall ist. Worauf es vielmehr ankommt, ist das harmonische Zusammenspiel des langjährigen Know-hows und der Erfahrungswerte des Menschen mit den Software-basierenden Automatismen.

Diese verantwortungsvolle Rolle des Menschen unterstreicht auch eine Studie des Instituts für Arbeitsmarkt- und Berufsforschung. Danach könnte bei etwa 25 Prozent der Arbeitnehmer ein Anteil von bis zu 70 Prozent der bisherigen Tätigkeit von Maschinen übernommen werden. Diese wiederum müssen jedoch überwacht und gesteuert werden. Damit ändert sich zwar die Tätigkeit des Arbeitnehmers, der Arbeitsplatz fällt aber nicht weg.

Solange es zu keinen Betriebsstörungen kommt, funktionieren FTS vollkommen autonom. Stoßen sie allerdings an ein Hindernis oder sind defekt, muss der Mensch nach wie vor zwingend eingreifen. Andernfalls bewegen sich die FTS nicht mehr von der Stelle und die Prozesskette ist gestört, denn FTS können (noch) nicht selbstständig auf derartige Betriebsstörungen reagieren.

Beispiele großer Unternehmen wie Amazon belegen, dass die Nutzung von fahrerlosen Transportsysteme die Effektivität der Mitarbeiter im intralogistischen Bereich um ein mehrfaches steigern können (im Fall von Amazon um den Faktor 4). Eine Studie von McKinsey belegt zudem, dass eine um 20% höhere Produktivität bei einzelnen Arbeitsschritten machbar ist, indem Roboter und Mitarbeiter gezielt zusammen arbeiten.

Mit fahrerlosen Transportsystemen auf dem Weg in die Industrie 4.0

Fahrerlose Transportsystem gehören klar zu den wesentlichen Treibern, um im Wettlauf auf dem Weg zur Industrie 4.0 dauerhaft mithalten zu können. Sie steigern die Produktivität der Mitarbeiter und beschleunigen die intralogistischen Prozesse im Unternehmen erheblich. Daneben punkten sie vor allem in Bezug auf Flexibilität. Denn kaum ein anderes Transportmittel lässt sich so einfach in die intralogistische Umgebung integrieren und an bestimmte Aufgabenstellungen anpassen.

Fahrerlose Transportsysteme sind weiter auf dem Vormarsch und werden künftig noch stärker und schneller zu Optimierungen in der Wertschöpfungskette führen. Weiterentwicklungen in Richtung noch autonomerer Systeme werden bereits aktiv forciert. Beispielsweise unterstützen schon einige Hersteller das induktive Laden. Allerdings sind noch weitere Entwicklungen wie das intelligente Reagieren auf Betriebsstörungen erforderlich.

Fakt ist, dass fahrerlose Transportsysteme die menschliche Arbeitsumgebung bereits heute schon mehr oder weniger stark beeinflussen. In diesem Zuge sollten sie – zumindest aktuell und auch auch in naher Zukunft – weniger als Konkurrenz, sondern vielmehr als nützliche Ergänzung zu konventionellen Transportmitteln und vor allem zur menschlichen Arbeitskraft gesehen werden.

3D-Simulation fahrerloser Transportsysteme mit der AGV-Komponentenbibliothek von DUALIS Moderne Software wie die 3D-Simulationsplattform Visual Components unterstützen Unternehmen dabei, ihre Materialflüsse zunächst im virtuellen Entstehungsprozess zu testen, zu simulieren und zu bewerten. Dafür können inzwischen auch fahrerlose Transportsysteme eingesetzt werden. Wenn Sie mehr darüber erfahren möchten, nehmen Sie gern Kontakt zu uns auf. Wir beraten Sie kompetent und unverbindlich und stellen Ihnen gern unsere Mobile Robots Komponentenbibliothek vor.

Dieser Beitrag wurde am 25.03.2019 veröffentlicht und am 21.04.2021 überarbeitet.

-