- Visual Components

- Add-ons

- Optimale Flächenbelegung in Montage und Fertigung> AREAPLAN

- 3D-Simulationen auf Basis von Ablaufdiagrammen, Wertströmen oder Excel> LayoutBuilder

- Erweiterte FTS Simulation > Mobile Robots

- Umfassende Auswertung Simulationen > Statistikmodul

- Erweiterte Ressourcenverwaltung für Werker > Advanced Resource Manager

- Virtuelle Inbetriebnahme > TCP Connect

- Kostenfreie Add-ons für DUALIS-Kunden

- Services & Angebote

- Inspiration

- Über uns

- Live-Demo

-

Blog

/

29. Juli 2019

Projektvorstellung Tubing 4.0: Simulationsgestützte Planung einer Green Field Fabrikerweiterung

-

Für die Validierung der geplanten Green Field Fab-Erweiterung im Hause ESSEL, dem Weltmarktführer für Laminattuben, entwickelte DUALIS mit Hilfe der 3D-Simulationsplattform VISUAL COMPONENTS einen digitalen Zwilling des Fabrikkonzeptes. Erfahren Sie, wie sich Unternehmen, Forschungsinstitut und IT-Dienstleister beim Gemeinschaftsprojekt ideal ergänzen.

Die Ausgangslage

Als Weltmarktführer für Laminattuben entwickelt die ESSEL Deutschland kontinuierlich neue Produkte für den Lebensmittel- und Kosmetikbereich. Diese weltweite Präsenz wird ständig ausgebaut und den Marktbedürfnissen angepasst. Am Standort in Dresden werden an modernen Produktionslinien von PSG Laminattuben in den unterschiedlichsten Formaten gefertigt und jährlich 250 Mio. Tuben in einem 2- stufiger Produktionsprozess (Druck/Veredelung → Tubenfertigung) produziert. Aufgrund von Kapazitätsengpässen soll im Zuge einer Fabrikerweiterung ein zukunftsorientiertes Intralogistikkonzept umgesetzt und damit der Nutzen für Eigentümer, Mitarbeiter und Kunden gesteigert werden.

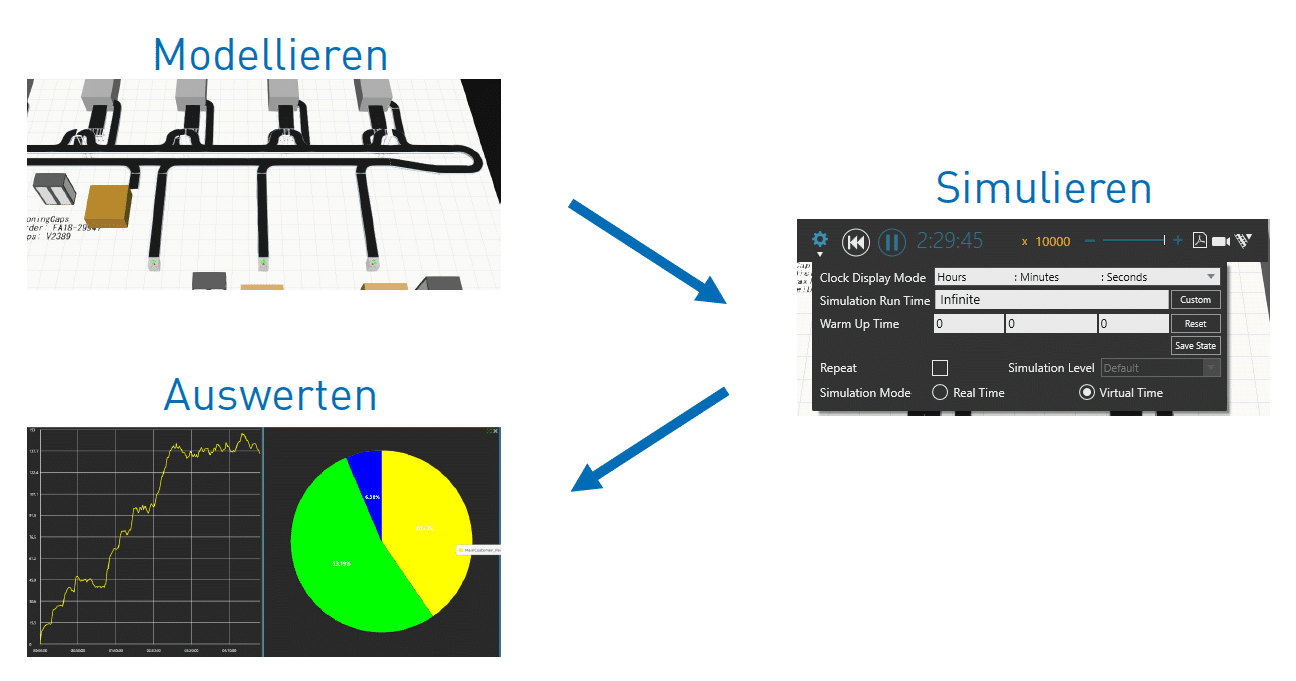

Das Vorgehen

Die Konzeptionierung des Materialbereitstellungssystems wurde im Rahmen einer wissenschaftlichen Arbeit an der HTW Dresden nach dem Phasenmodell der Fabrikplanung erarbeitet.

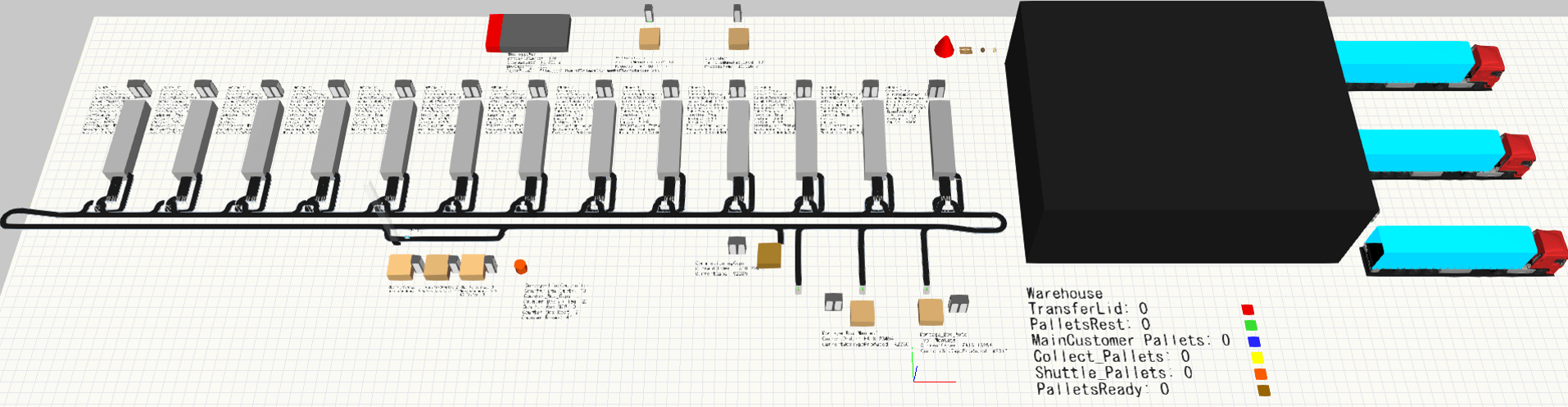

Aufgrund der hohen Dynamik des Produktionssystems wurde der Dresdner IT-Dienstleister DUALIS GmbH IT Solution hinzugezogen, um das Fabrikkonzept simulationsgestützt zu verfeinern und zu validieren. Als Spezialist für 3D-Fabriksimulation und Produktionsplanung entwickelte das Unternehmen mit Hilfe der 3D-Simulationsplattform von Visual Components einen digitalen Zwilling des Konzeptes.

Auf Basis einer daraus abgeleiteten Simulationsstudie und einer umfänglichen statistischen Auswertung durch die HTW Dresden konnte eine valide Dimensionierung des Produktions- und Logistiksystems erfolgen. Dadurch waren bereits in der nichtmateriellen Entwicklungsphase detaillierte Aussagen beispielsweise zu Kapazität, Durchlaufzeit und benötigte Ressourcen möglich.

Das Ergebnis

Mit Hilfe des simulierten Szenarios und der ausgewerteten Daten hat ESSEL einen klaren Blick, wie die Produktion in der reale Fabrik zukünftig aussehen könnte. Darauf basierend kann das Unternehmen den passenden Logistikpartner für die Umsetzung des Konzeptes finden. Das Gemeinschaftsprojekt startete im September 2018 und konnte bereits erfolgreich realisiert werden. Die Implementierung soll Mitte 2019 starten.

Durch die Konzeption, Simulation und Optimierung von Materialflüssen sowie der sinnvollen Vernetzung von Produktionsprozessen profitieren Unternehmen von erhöhter Transparenz und Kosteneinsparungen. Dies wird einmal mehr am vorgestellten Projekt der Green Field Fabrik-Erweiterung bei ESSEL ersichtlich.

Sie wollen Ihre Fabrik erweitern oder planen einen Um- oder sogar Neubau? Dann nehmen Sie gern Kontakt zu uns auf. Wir zeigen Ihnen gern, wie die 3D-Simulationsplattform VISUAL COMPONENTS und unsere Add-on und Services Sie auf dem Weg zu Ihrer Fabrik der Zukunft dabei unterstützen können.

-